在机械制造等领域,材料质量对产品性能与安全起着决定性作用。材料缺陷是机械产品失效的主要诱因之一,其隐蔽性和延后性往往导致严重后果。今天我们将通过3个实际案例,揭示材料缺陷是如何导致产品失效的,并提出针对性防控措施。

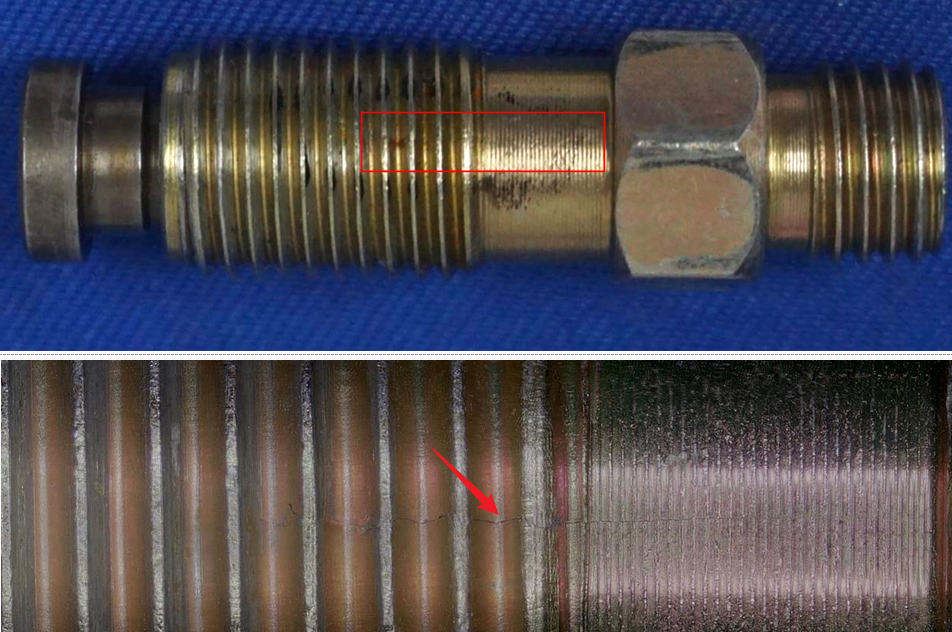

案例一:出油阀紧座疲劳断裂(夹渣致疲劳开裂)

01 案例背景

● 部件:45#钢出油阀紧座

● 失效现象:在3,660km耐久试验中纵向开裂。

● 工艺路线:其主要制造工艺为棒材机加成型,未经热处理强化。

02 失效分析

通过断口分析确认失效模式为疲劳断裂。疲劳裂纹起源于零件近表面处的夹渣带,产品内部存在连续长条状熔炼夹渣。虽然材料化学成分和力学性能均合格,但局部夹渣聚集且靠表面导致应力集中,成为疲劳裂纹萌生的源头。

03 关键发现

● 断口分析:疲劳断裂特征,裂纹源区存在明显夹渣带。

● 金相分析:夹渣带沿纵向分布,含大量细点状夹渣。

● 能谱分析:夹渣主要成分为氧、钙、硅等元素,从成分看为熔炼夹渣。

04 案例结论

失效件各项指标合格,但近表面带状夹渣引发疲劳开裂。该熔炼夹渣属原材料缺陷,因料头料尾切除不彻底导致。

案例二:不锈钢锻坯加工缺陷(夹渣致表面缺陷)

01 案例背景

● 部件:不锈钢锻坯

● 失效现象:在机加工阶段出现批量性表面缺陷,不良率高达12%。

● 工艺路线:下料、抛丸、锻造等多道工序。

02 失效分析

检测显示,缺陷区域分布大量聚集的夹渣颗粒。失效源于原材料冶炼不良或料头料尾未去除,导致内部夹渣在锻造过程中沿纵向聚集分布,最终在车削时引发颗粒脱落与裂纹扩展,形成表面缺陷。

03 关键发现

● 形貌分析:纵向贯穿型缺陷,伴有颗粒物掉落及拖拽痕迹,局部颗粒状物质开裂。

● 金相分析:金相检测显示纵向贯穿型夹渣颗粒带,周边晶界易腐蚀。

● 能谱分析:颗粒物主要成分为氧、铬、锰等元素,从成分看添加的合金元素异常聚集形成的熔炼夹渣。

04 案例结论

失效源于原材料内部熔炼夹渣在锻造过程中沿纵向聚集分布,最终在车削时引发颗粒脱落与裂纹扩展。结合产品的失效比率,比较大的可能是原材料冶炼不良或个别原材料棒材的料头料尾未去除,导致一些产品内部存在夹渣。

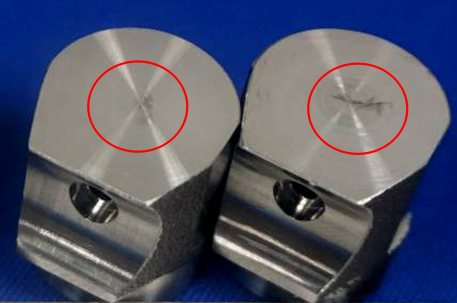

案例三:减速器输入轴锻造开裂(夹渣致锻造开裂)

01 案例背景

● 部件:减速器输入轴(特定牌号合金钢)

● 失效现象:在成品抽检时,发现齿顶尖金相试样存在裂纹(仅一例),在斜齿部位,局部有相邻3个齿开裂,裂纹基本与轴向垂直。

● 工艺路线:主要包含下料、锻造、等温正火、精车、滚车、渗碳、磨齿等步骤。

02 失效分析

失效分析显示裂纹经历高温再结晶,两侧存在氧化物层和渗碳层,证明裂纹形成于渗碳前。EDS检测到裂纹处富含氧、铬、锰元素,表明存在冶炼夹渣偏聚,推断锻造时因夹渣导致开裂。

03 关键发现

● 断口分析:整个裂纹处断口微观下均为伴有再结晶特征的致密的覆盖物,无典型断口特征。人工断口微观形貌为韧窝。

● 金相分析:裂纹两侧存在氧化物层和渗碳层,尾部呈分叉状,基材含黑色颗粒物,渗碳层厚度与正常区域一致。

● 能谱分析:颗粒物主要成分为氧、铬、锰等元素,从成分看添加的合金元素异常聚集形成的熔炼夹渣。

04 案例结论

材料整体成分及工艺合格,裂纹形成于渗碳前,氧化物分析显示冶炼夹渣偏聚,推断锻造时由于内部存在夹渣导致开裂。

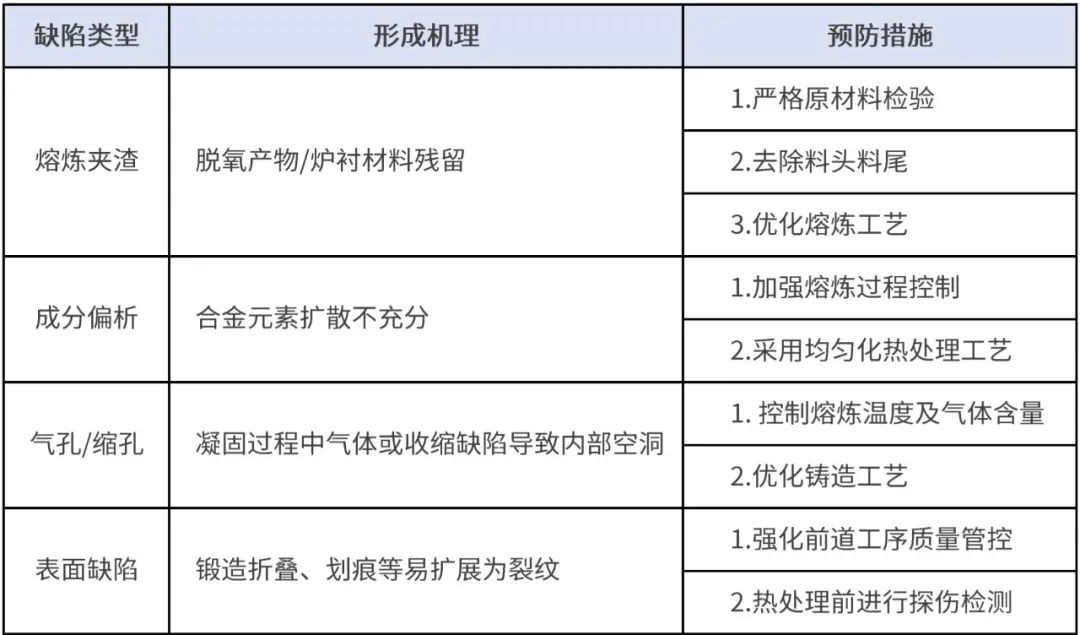

常见的材料缺陷及预防措施Q&A如何避免材料缺陷引发的失效?

总结

材料缺陷如同"定时炸弹",一次疏忽可能引发连锁灾难。本文透过三个典型案例,我们不仅看到了材料缺陷的隐蔽危害,更找到了系统防控的关键路径。从源头管控到过程优化,建立全流程质量防线,让每一件产品都经得起考验。

粤公网安备 44030602000441号

粤公网安备 44030602000441号